— стоимость не более 30 тысяч рублей

— открытая архитектура (программная и аппаратная)

— простота в обслуживании и доступность деталей

— безопасность эксплуатации

— возможность изготовления на нем сложных изделий

— быстрая окупаемость

Ранее у меня был опыт работы в сфере 3D-печати более 1,5 лет. Поэтому выбор был сделан в пользу 3D-принтера.

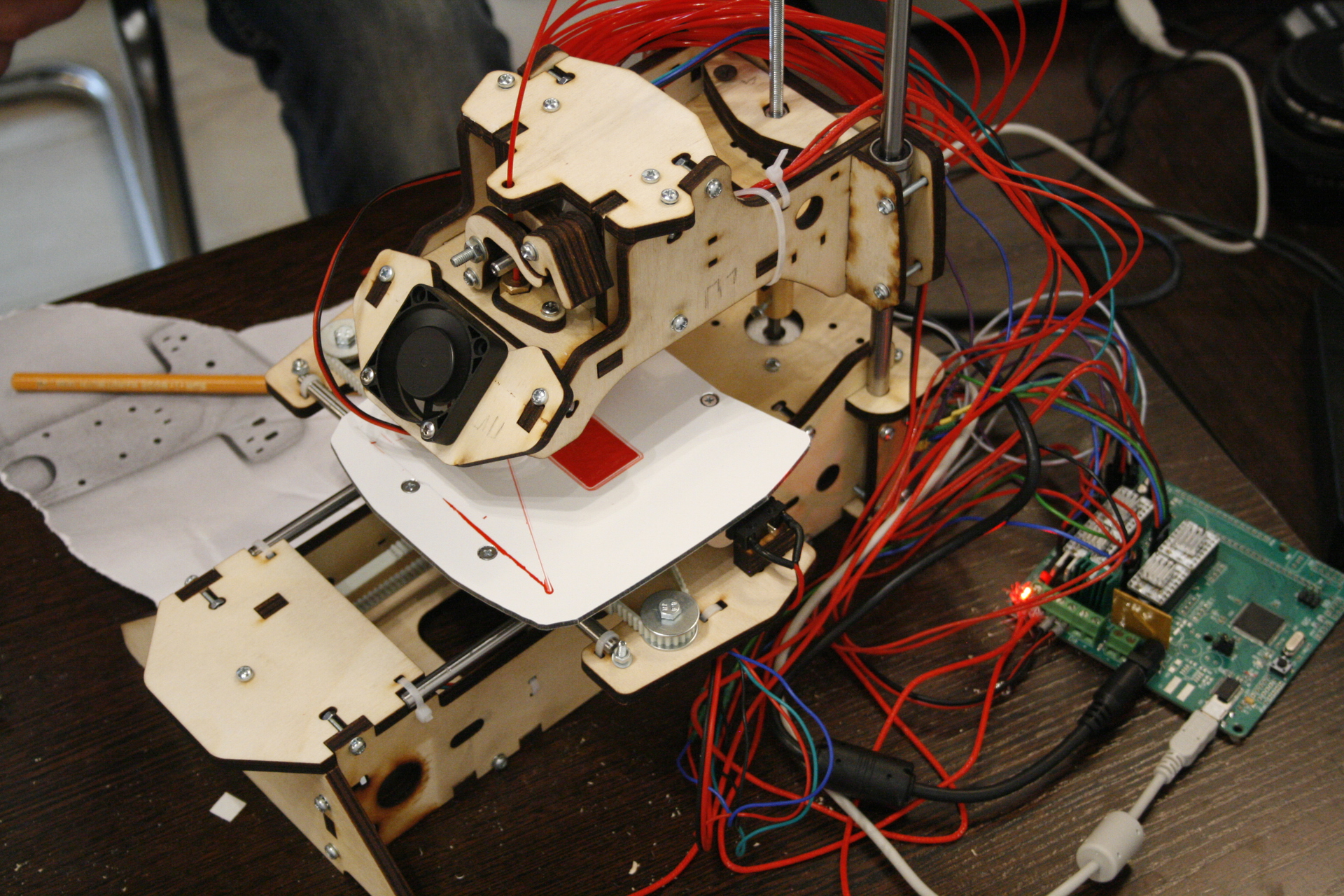

Для занятий конструированием и электроникой был выбран набор для самостоятельной сборки DIY(Do It Yorself), 3D-принтер MC5 от МастерКит, созданный на базе одного из российских производителей 3D-принтеров:

Набор для сборки, создан для того чтобы его продать собрать и обучать. Он будет использоваться для создания деталей самого себя (RepRap концепция), вспомогательного оборудования и обучения электроники.

Количество выпитого кофе можете подсчитать в таймлапсе процесса сборки, который занял всего 12 часов:

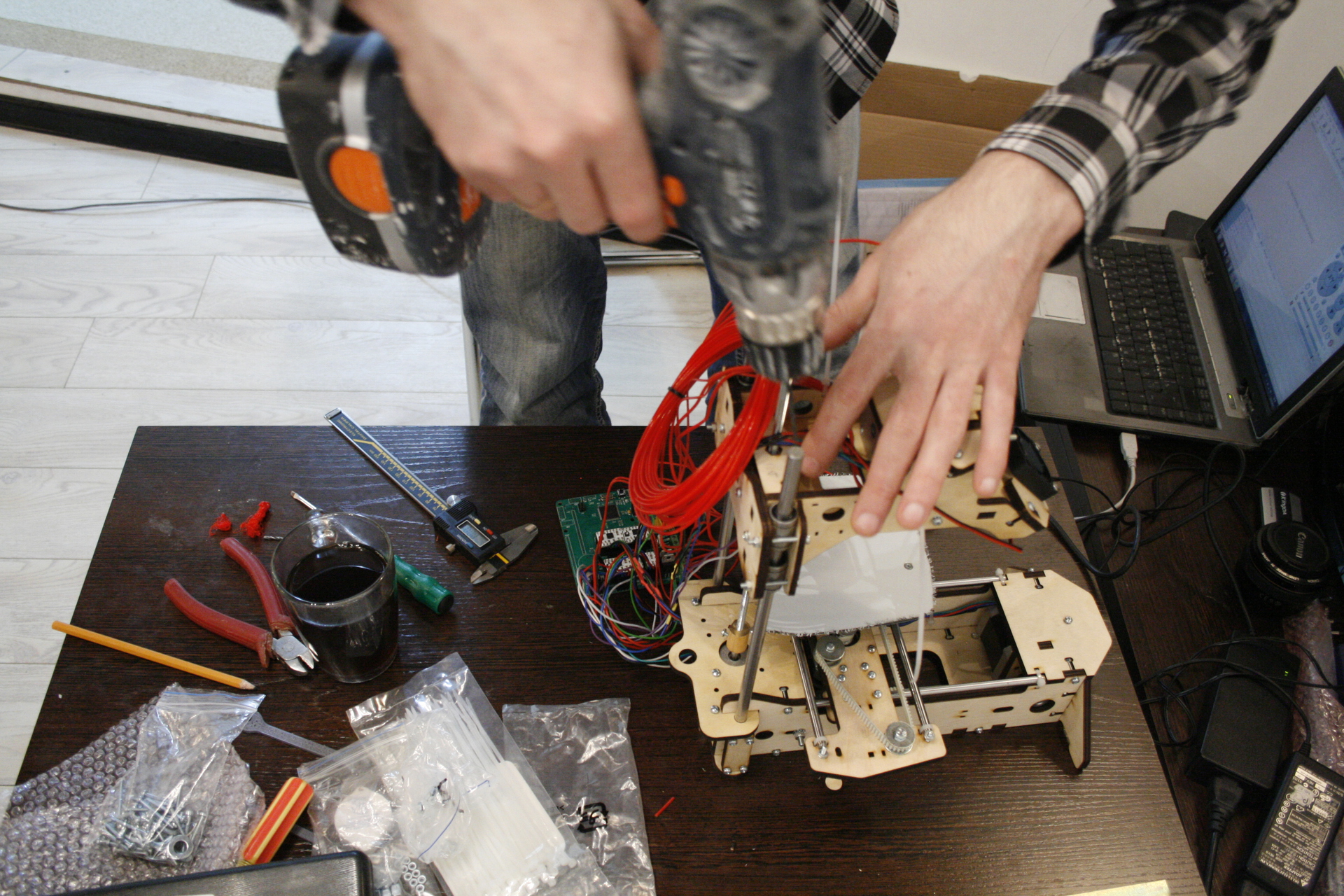

Весь процесс достаточно тривиален, если вес отвертки в руке вас не пугает. Имеется вполне понятная, русскоязычная инструкция. Перед началом процесса сборки, детали из фанеры лучше пометить карандашом для удобства восприятия:

Линейные подшипники рекомендую сразу надеть на оси, чтобы избежать несоосности, потери шариков и нервов:

При сборке узла печатающей головки в присоединении экструдера J-Head к корпусу, встретился спорный момент. В инструкции необходимо подложить шайбу М8, перепробовал разные варианты, но головка J-Head таки болталась:

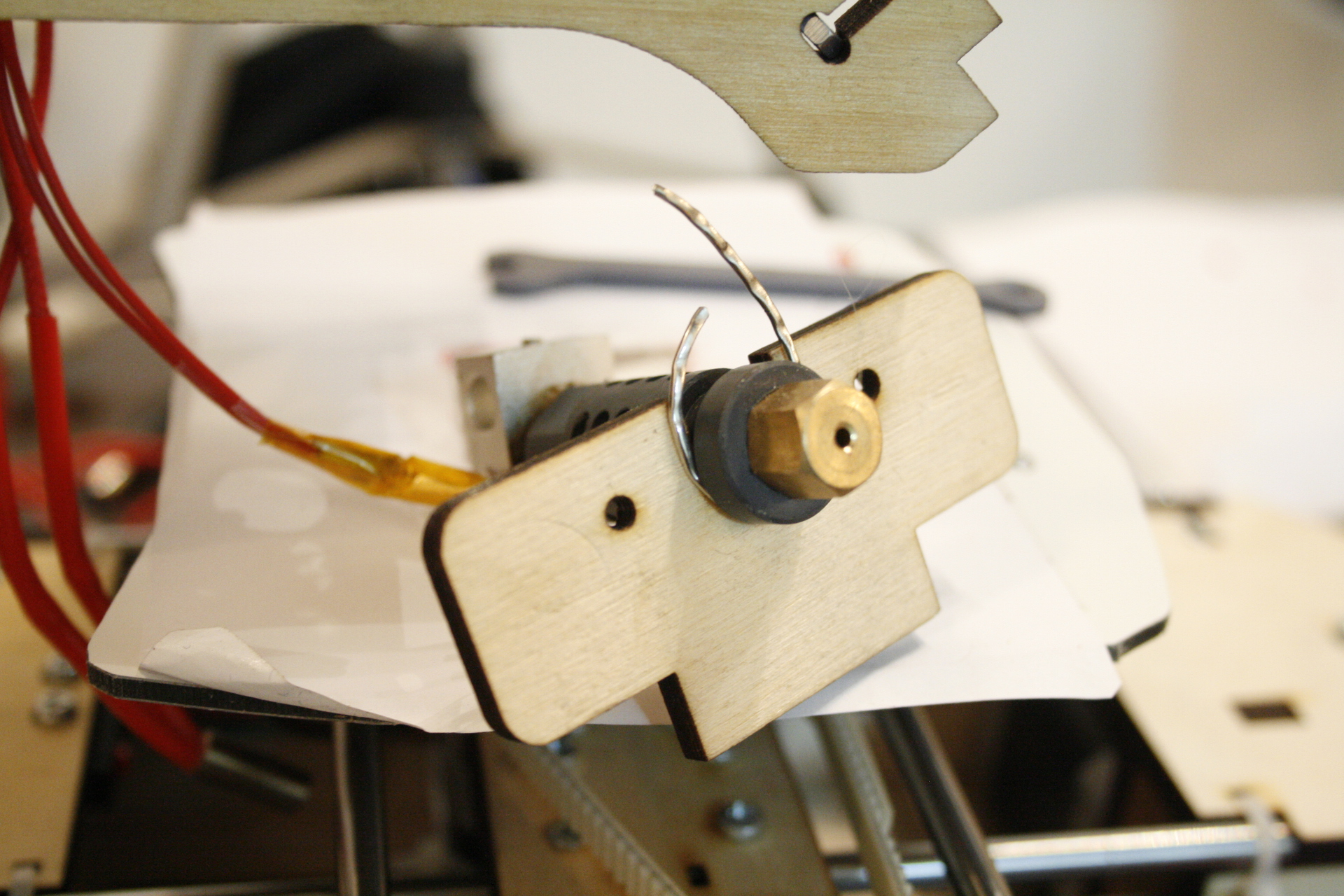

Печатающая головка J-Head:

Временное решение было найдено при помощи кольца от лазерной указки, которую подложил вместо указанной шайбы:

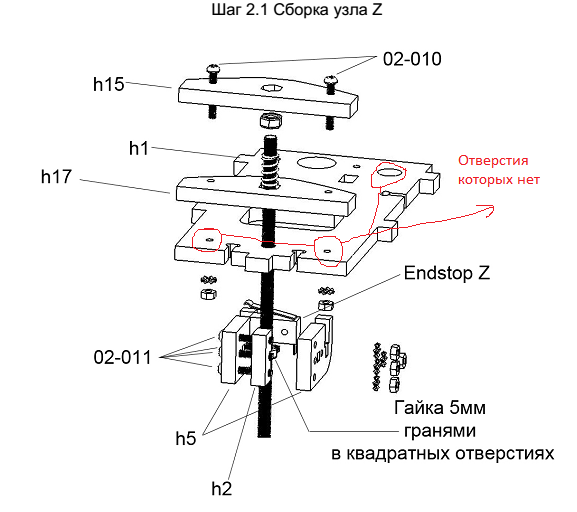

Так же, мне не удалось обнаружить указанных отверстий в деталях для фиксации гайки на шпильке вертикальной оси Z и для проводов от печатающей головки:

Но процесс не остановить. При помощи лазера дрели и сверл на 3 мм и 8 мм, легко проделаны отсутствующие 3 отверстия:

Далее остается подтянуть ремни на животах осях XY и можно подключать электронику.

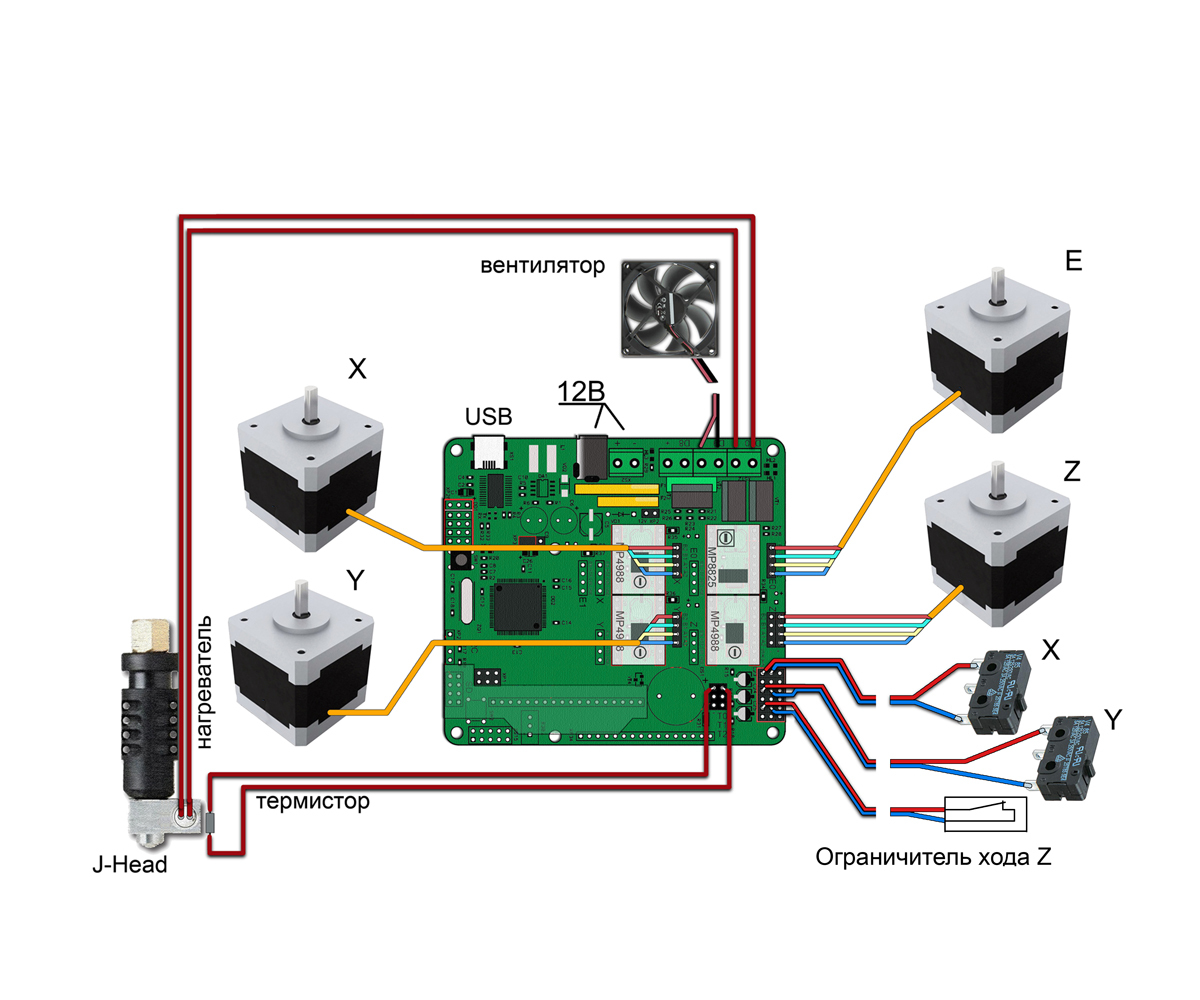

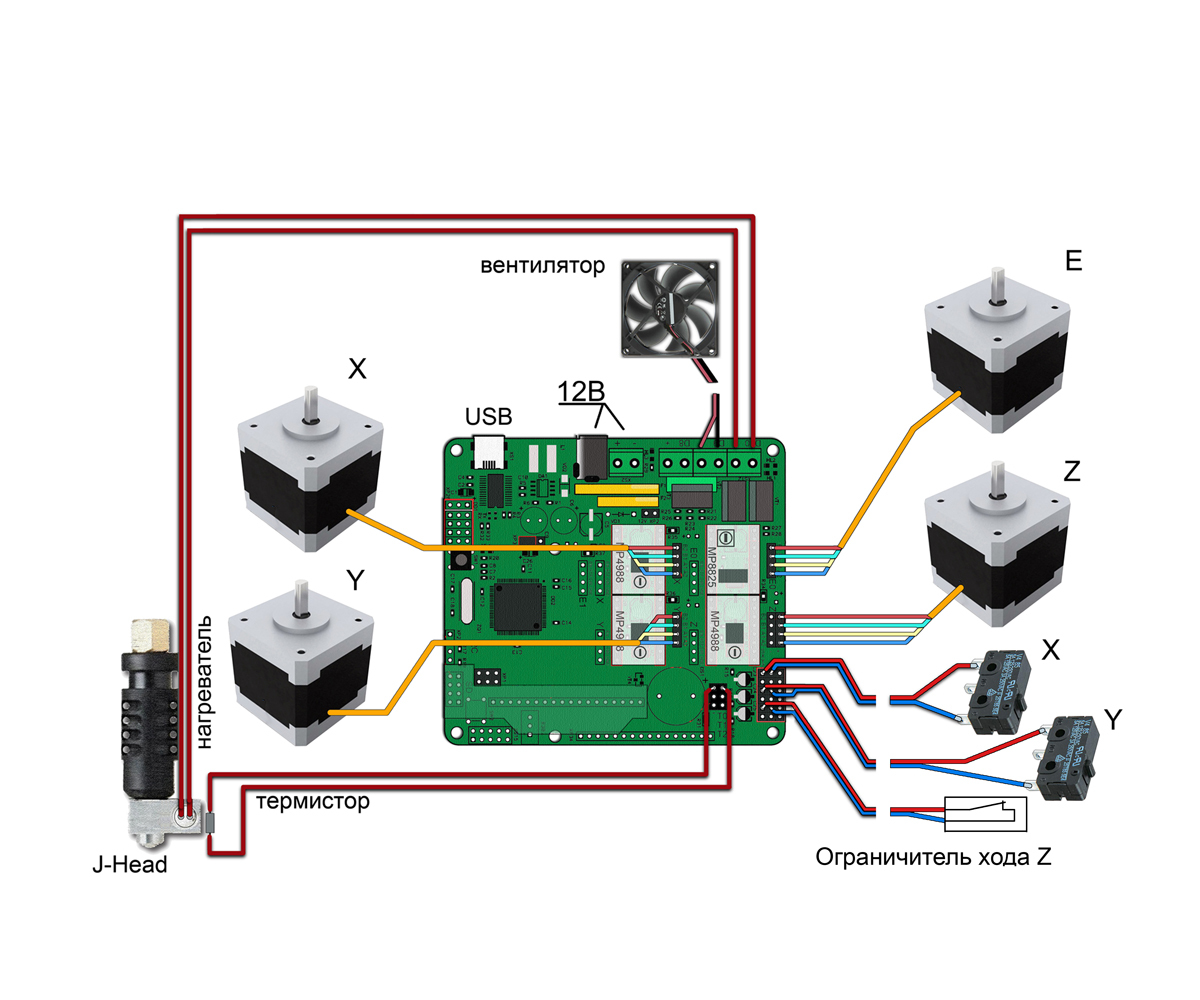

Все провода и контакты имеют обозначения. Открываем схему и втыкаем куда показано:

Обратите внимание на драйвер двигателя экструдера. У меня все 4 драйвера были А4988 (MP4988), поэтому они должны быть ориентированы подстроечным резистором в одном направлении, как показано на схеме. Резисторы крутить не надо.

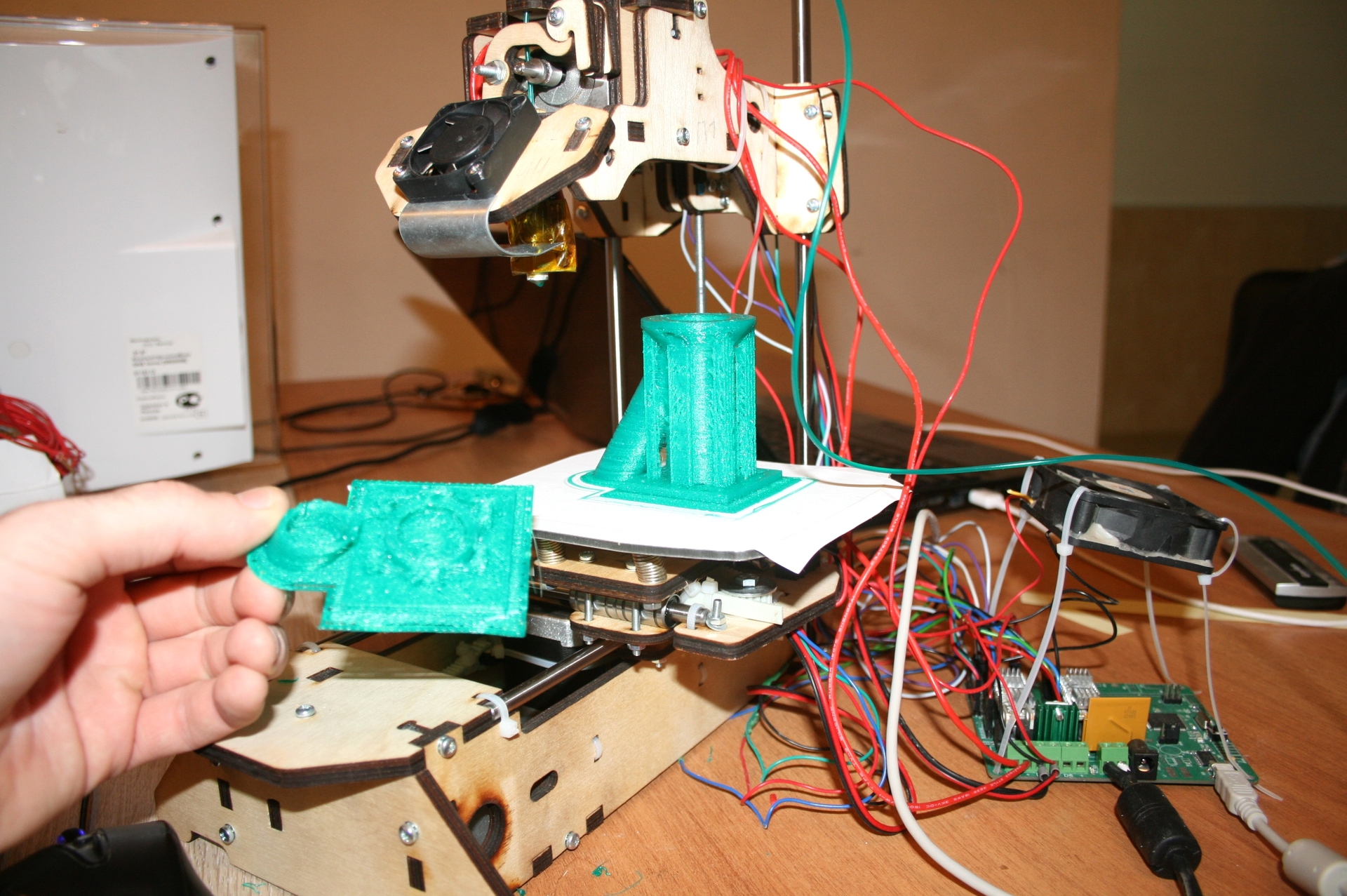

Вид собранного 3D принтера:

Провода прятать и крепить сразу — не советую. Потерпите немного.

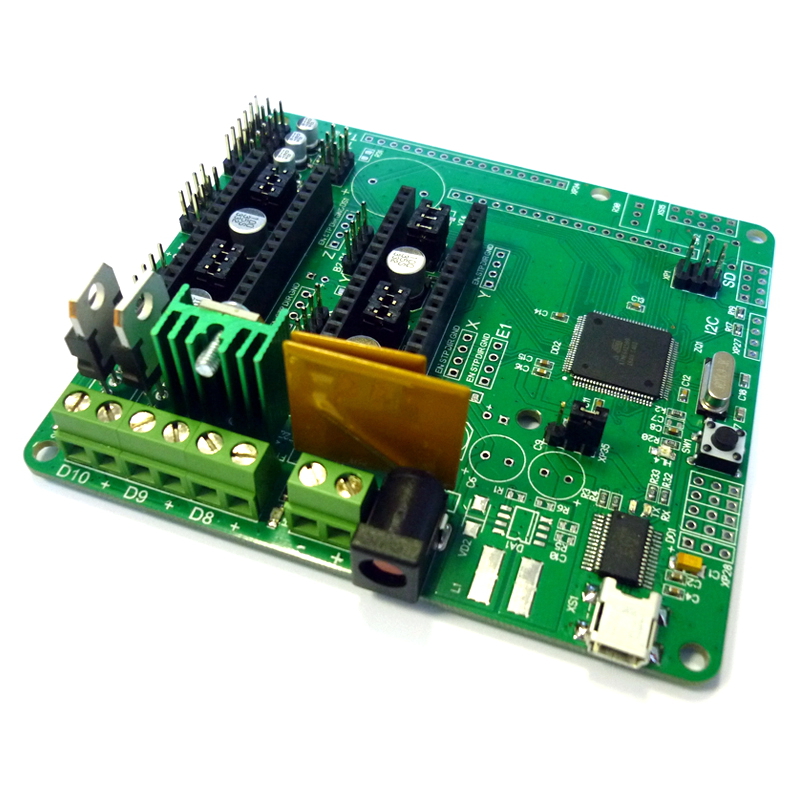

Плата управления использует открытую аппаратную и программную архитектуру: Mastertronics (именно она была в комплекте) это гибрид Arduino MEGA 2560 и шилда для 3D-принтеров Ramps 1.4:

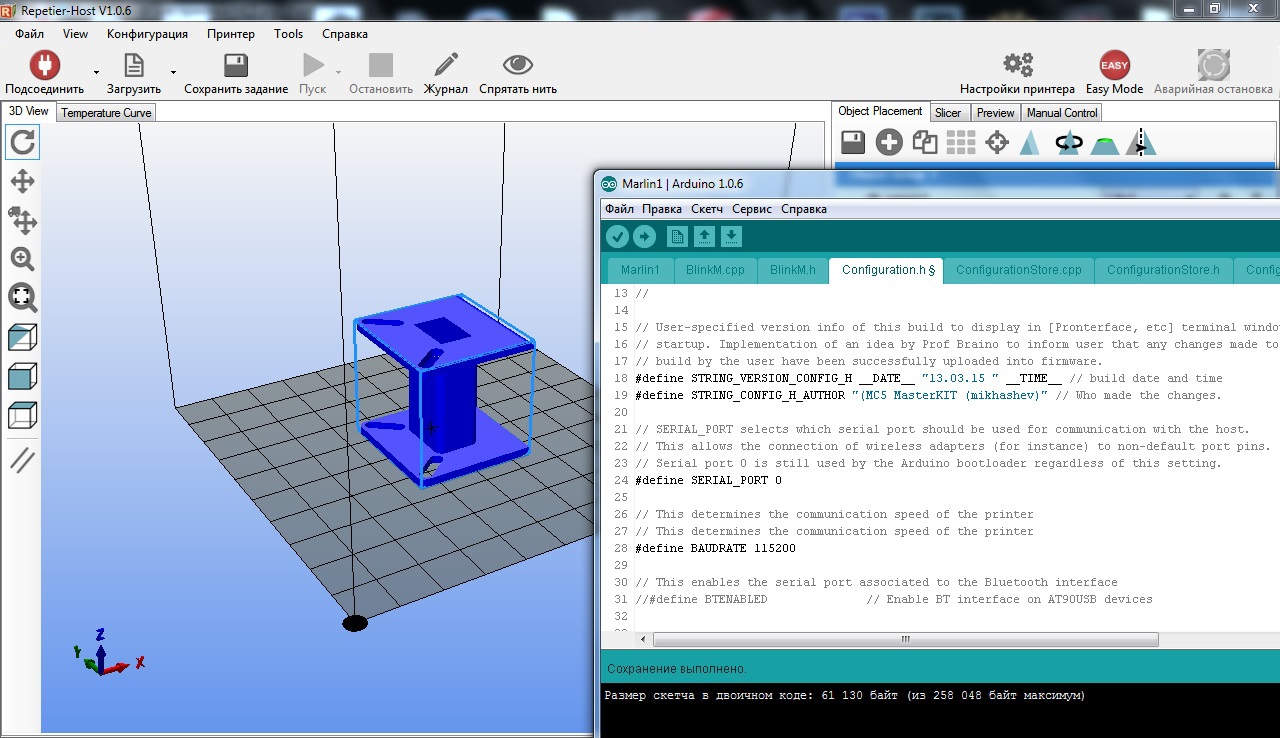

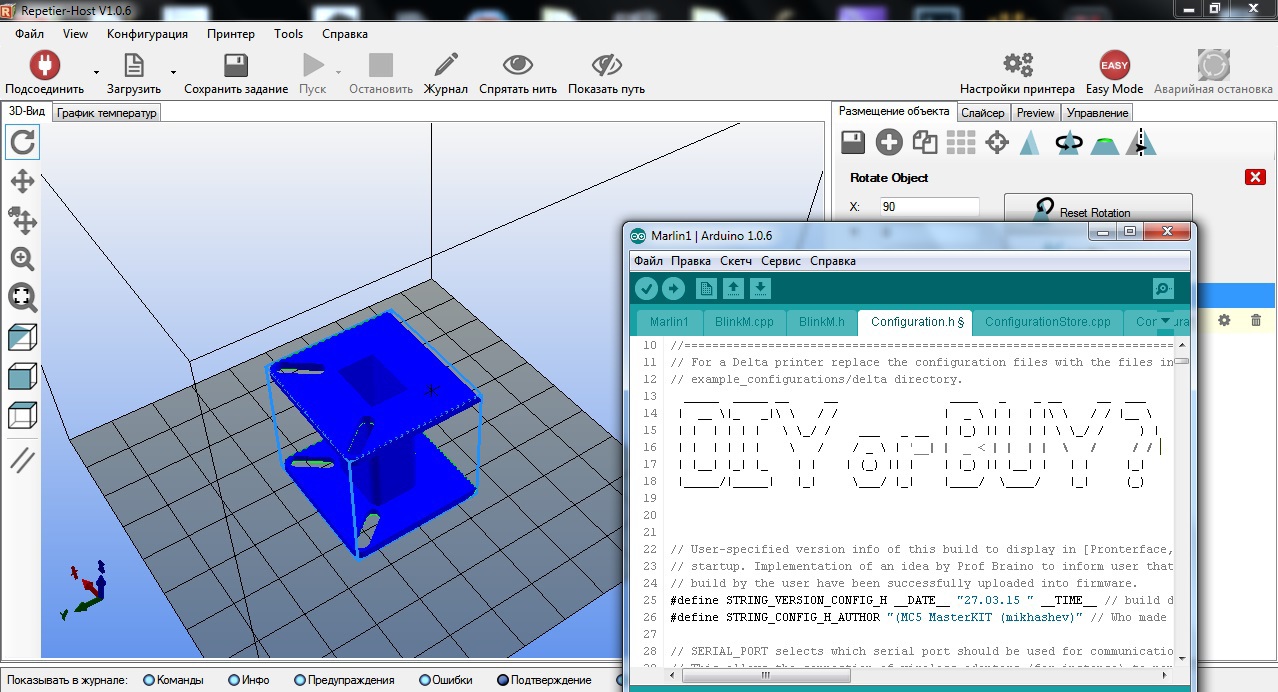

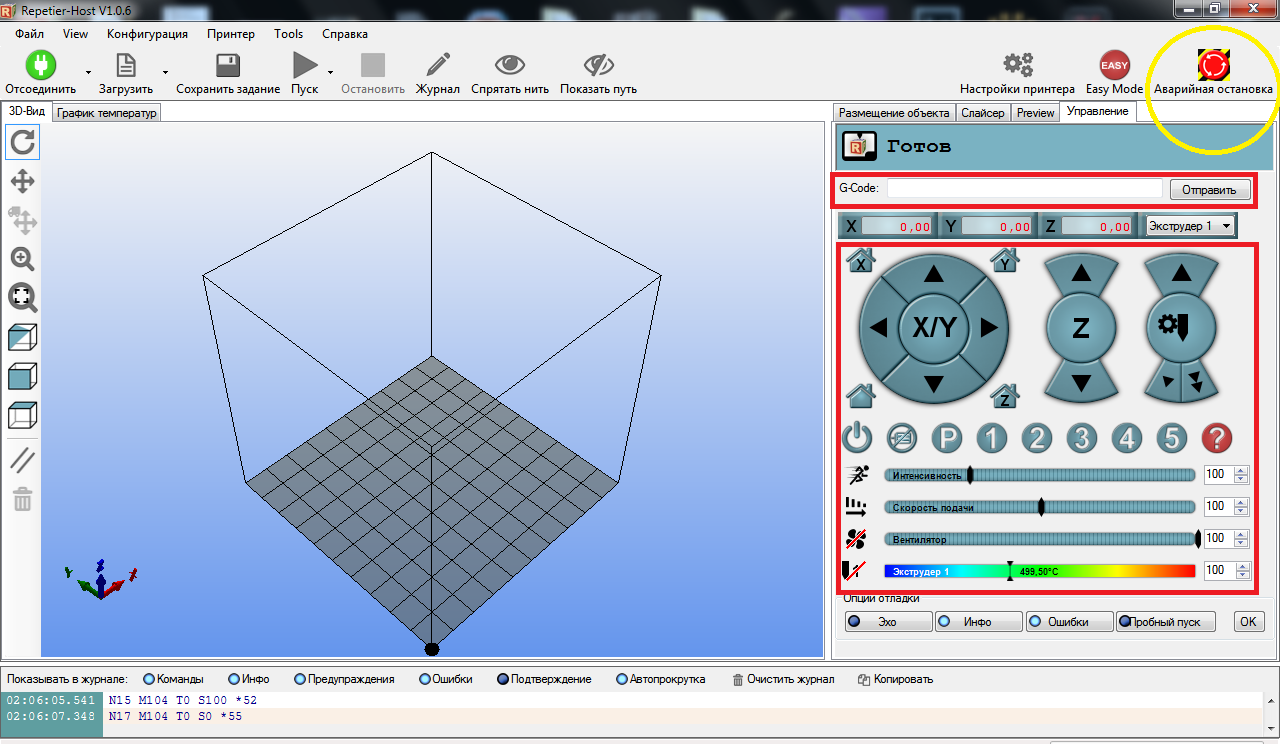

Поэтому смело качаем open source бесплатный софт: Repetier-host (для связи ПК с платой управления 3D-принтером) и Arduino IDE (Для допиливания кода прошивки микроконтроллера). О тонкостях настройки этого программного обеспечения будет рассказано во второй части:

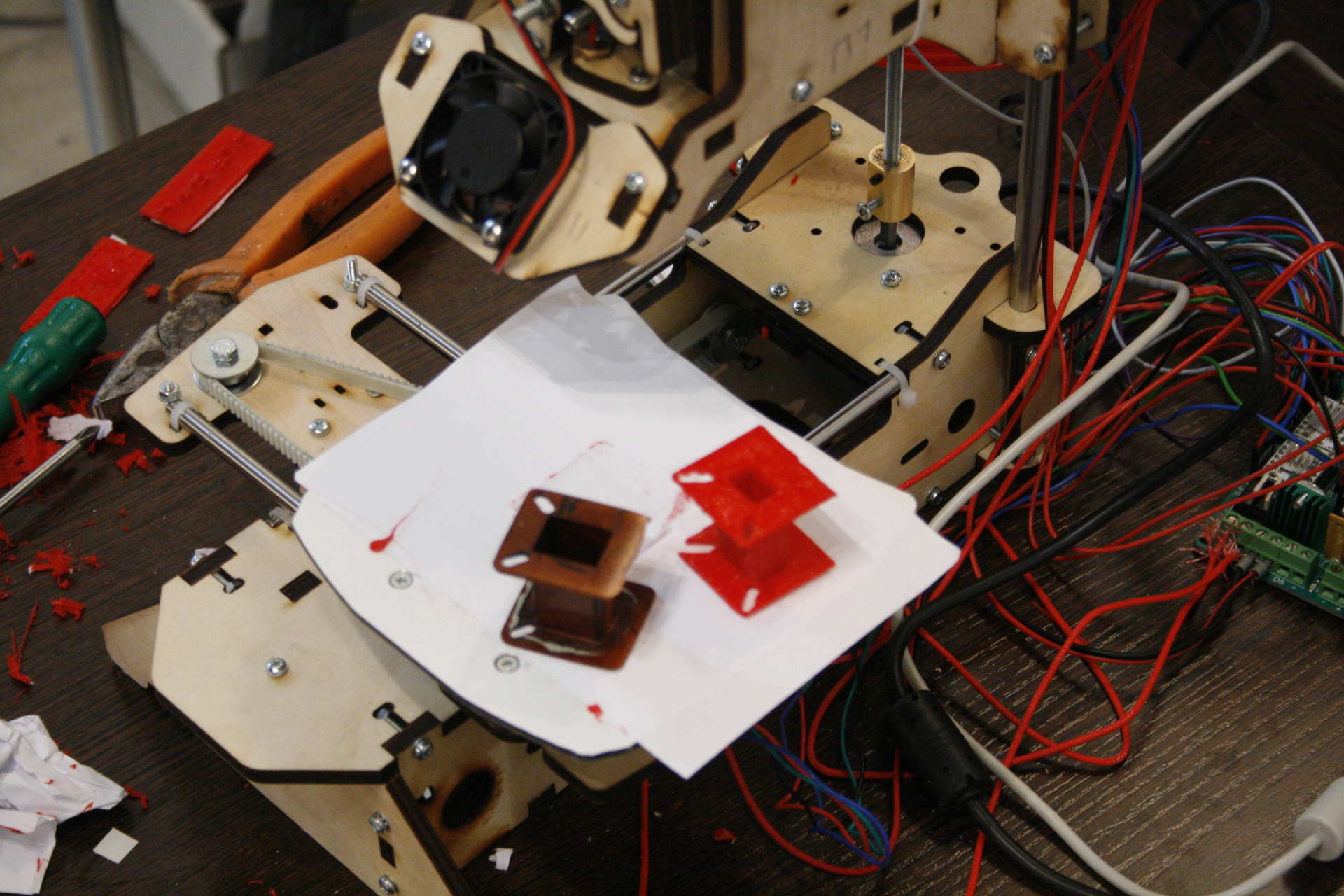

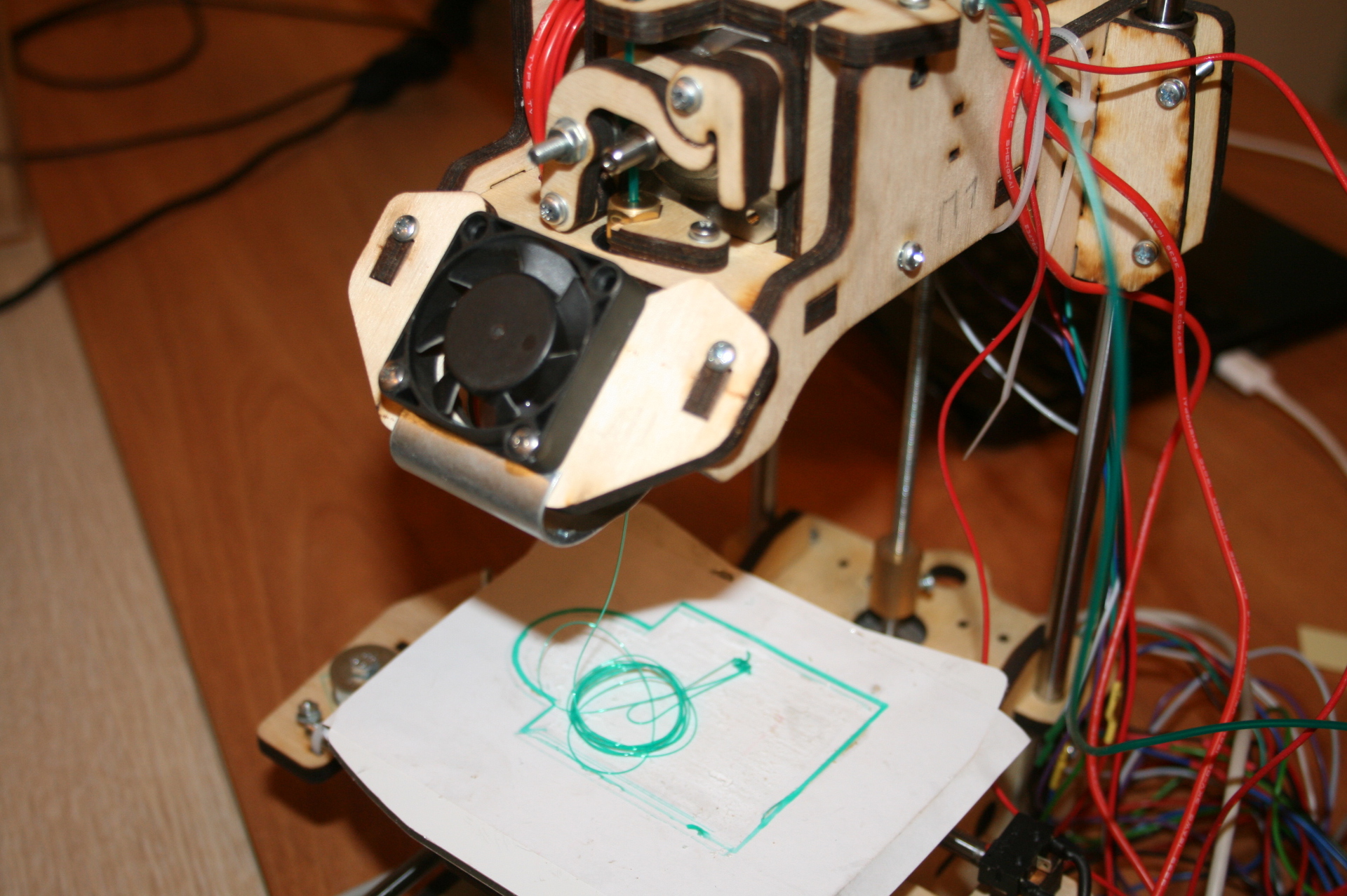

После настройки софта можно будет печатать:

В первой части, было показано и рассказано как собрать машину судного дня 3D-принтер. Теперь, настало время оживить механическое чудо, при помощи программного обеспечения, мозгов и проводов.

Для этого я использовал open source бесплатный софт: Repetier-host (для связи компьютера с платой управления 3D-принтером) и Arduino IDE (для работы с прошивкой микроконтроллера). И сам 3D-принтер.О тонкостях настройки этого программного обеспечения будет рассказано в этой части:

Плата управления Mastertronics имеет на борту микроконтроллер Arduino MEGA 2560, посредством которого осуществляется связь с компьютером и управление всем что присоединено к этой плате, как на рисунке:

Алгоритм действий для работы 3D-принтера следующий:

1) Имеем полностью собранную конструкцию (Часть 1)

2) Подключаем mini-USB кабель к плате управления Mastertronics и к компьютеру

3) Далее прошиваем микроконтроллер прошивкой Marlin_MC5

(версия, которую использую в своем принтере тут)

4) Запускаем ПО программу-хост Repetier на компьютере

5) Задаем параметры принтера в ПО Repetier

6) Устанавливаем соединение с принтером

7) Подключаем питание к плате управления

8) Проверяем работоспособность платы управления и подключенной к ней электроники

9) При необходимости вносим изменения в прошивку Marlin

Начнем с пункта №3

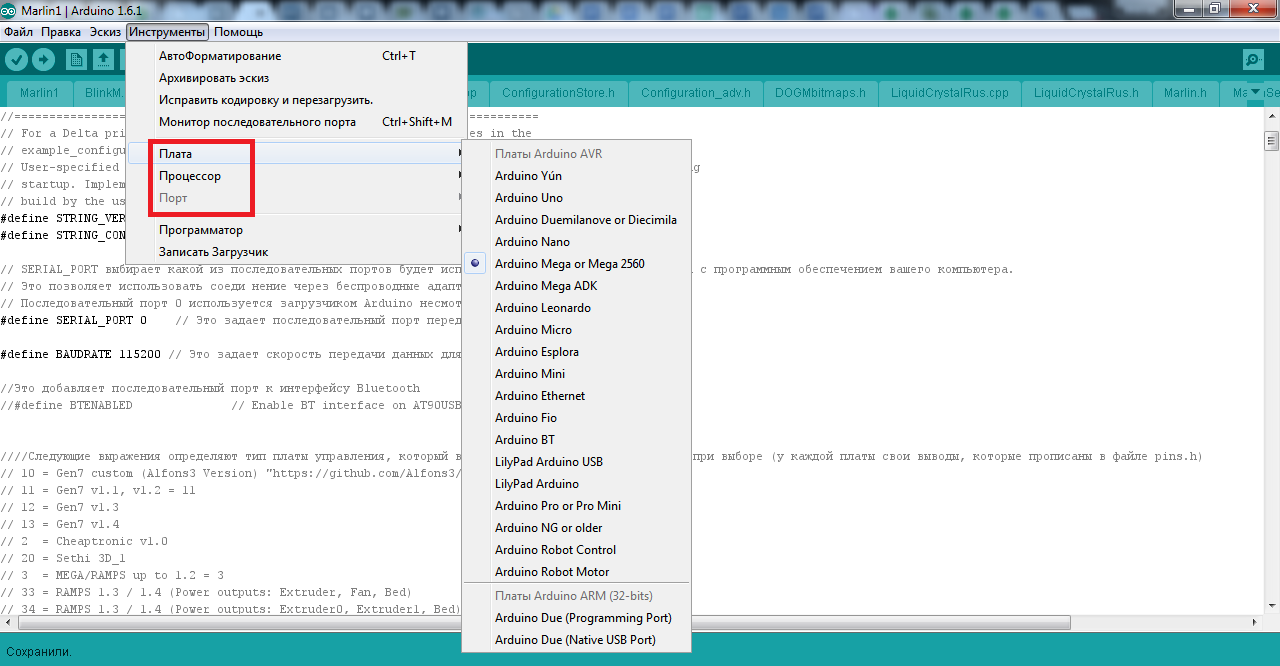

Для этого необходимо запустить программу Arduino IDE, во вкладке инструменты выбрать плату Arduino Mega 2560, процессор ATmega 2560 и com port.

Открываем файл со скаченной прошивкой Marlin.ino, жмем значок --> Загрузить, ждем пока компилируется и загружается в микроконтроллер…

Теперь переходим к пункту № 4

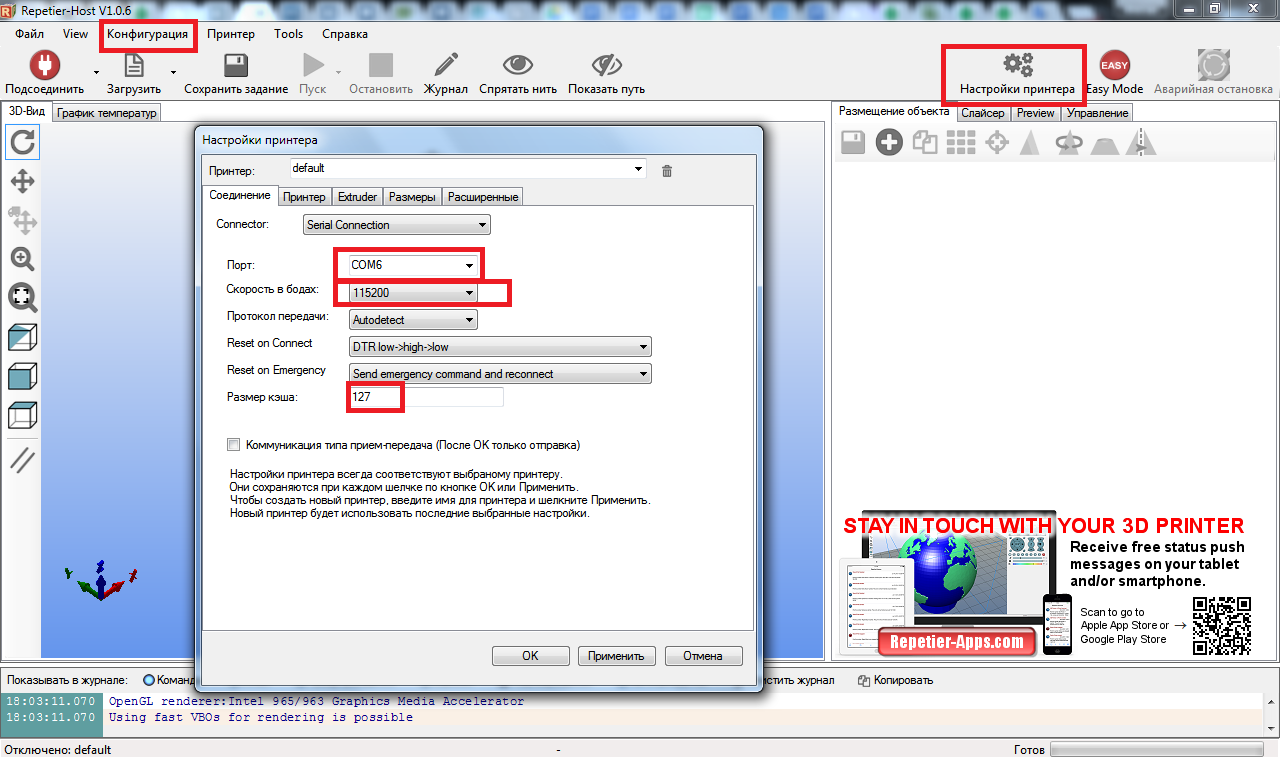

В программе Repetier, в меню выбираем конфигурация -> Настройки принтера.

Здесь необходимо установить com порт, скорость в бодах и размер кэша

А так же все параметры принтера, экструдера и области печати:

Настройки параметров принтера

После этого можно смело давить на клавишу со значком вилки-> Подсоединить принтер и шевелить ушами шаговиками. Это можно делать двумя способами: При помощи кнопок на панели управления, либо отправляя G-code команды:

Обратите внимание на выделенную желтой окружностью кнопку Аварийной остановки.

После успешного соединения с платой управления можно подать на нее питание и отправить команду парковки по всем трем осям G28 либо нажать кнопку с изображением домика без буквы внутри. Если двигатели и концевые переключатели подключены верно, то принтер начнет перемещать каждую ось до срабатывания концевиков. Таким образом будут заданы нулевые координаты для всех трех осей (Home position). Это и означает захоумиться.

Если что то идет не так, жмем кнопку аварийной остановки, отключаем питание, думаем, проверяем правильность подключения к плате двигателей и концевых переключателей, установленные джамперы под драйверами. Если все верно подключено, но не работает должным образом, то открываем прошивку Marlin на вкладке Configuration.h и проверяем логику срабатывания концевиков в строках кода:

const bool X_MIN_ENDSTOP_INVERTING = false; // Установите значение в (истино или ложно) true или false для инвертирования логики endstop.

const bool Y_MIN_ENDSTOP_INVERTING = false;

const bool Z_MIN_ENDSTOP_INVERTING = true;

const bool X_MAX_ENDSTOP_INVERTING = true;

const bool Y_MAX_ENDSTOP_INVERTING = true;

const bool Z_MAX_ENDSTOP_INVERTING = true;

У меня были проблемы с направлением движения осей при парковке, поэтому пришлось изменить логику концевиков в коде прошивки.

Далее можно приступать к проверке работоспособности экструдера.

Для этого необходимо задать температуру 100 градусов и следить за показаниями датчика температуры. Если все ок, то пробуем нагреть до температуры 200 градусов, затем вставить нить пластика и продавить несколько десятков сантиметров используя ручное управление экструдером в программе Repetier. У меня на этом этапе проблем не возникло:

На этом, подготовка ПО принтера практически закончена. Далее можно переходить к третьей увлекательной части — сама 3D-печать, которая имеет свои тонкости в настройке, которыми необходимо овладеть чтобы не печатать таких изделий:

В третьей части я расскажу о том, что такое слайсер и как его настраивать для «нарезки» 3D-моделей к печати, о требованиях к 3D-моделям и о том, почему нельзя так просто взять и откалибровать 3D-принтер.

Источник: https://habrahabr.ru/company/masterkit/blog/253240/ |